L’usinage CNC (Commande Numérique par Ordinateur) est largement utilisé dans l’industrie manufacturière pour sa capacité à produire des pièces de haute précision et de qualité. Cependant, pour garantir une précision optimale, il est essentiel de disposer d’outils de mesure et de contrôle appropriés. Dans cet article, nous examinerons comment ces outils peuvent être utilisés pour améliorer la précision de l’usinage CNC et garantir des résultats fiables et cohérents.

I. Mesure des pièces avant l’usinage

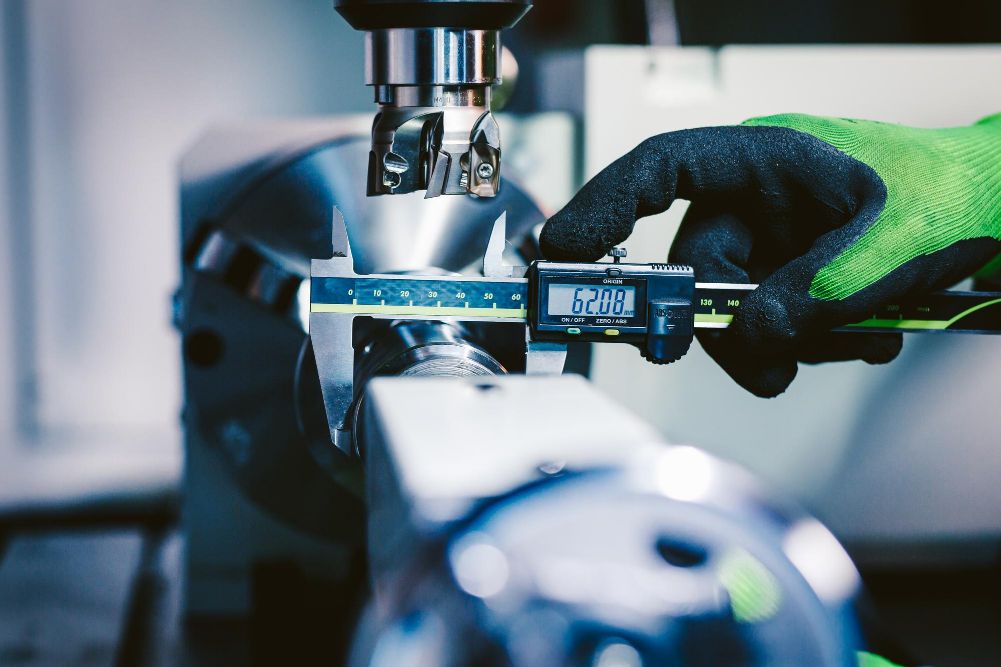

Instruments de mesure dimensionnelle

Avant de procéder à l’usinage CNC, il est essentiel de mesurer avec précision les dimensions des pièces à usiner. Les instruments de mesure dimensionnelle, tels que les micromètres, les comparateurs et les pieds à coulisse, sont couramment utilisés pour effectuer ces mesures. Ces outils permettent de déterminer les dimensions exactes des pièces et de s’assurer qu’elles correspondent aux spécifications du plan.

Machines à mesurer tridimensionnelles (MMT)

Les MMT sont des instruments de mesure de haute précision qui permettent de vérifier les dimensions et la géométrie des pièces avant l’usinage. En utilisant une sonde tactile ou un système de vision, les MMT peuvent mesurer rapidement et précisément les dimensions, les angles et les formes des pièces, garantissant ainsi une conformité optimale aux spécifications du plan.

II. Contrôle en cours de production

Palpeurs et capteurs

L’utilisation de palpeurs et de capteurs pendant le processus d’usinage CNC permet de surveiller en temps réel les dimensions et la géométrie des pièces en cours d’usinage. Ces outils détectent les écarts par rapport aux spécifications et fournissent des informations en temps réel à la machine CNC, qui peut alors ajuster automatiquement les paramètres d’usinage pour corriger ces écarts et garantir une précision optimale.

Systèmes de vision industrielle

Les systèmes de vision industrielle sont des dispositifs de contrôle non destructif qui utilisent des caméras et des logiciels d’analyse d’image pour inspecter les pièces en cours d’usinage. Ces systèmes permettent de détecter rapidement les défauts et les anomalies, tels que les bavures, les rayures et les fissures, garantissant ainsi une qualité constante tout au long du processus de production.

III. Inspection finale des pièces

Contrôle dimensionnel et géométrique

Après l’usinage, il est important d’inspecter les pièces pour vérifier leur conformité aux spécifications du plan. Les instruments de mesure dimensionnelle et les MMT peuvent être utilisés pour effectuer ces contrôles, garantissant ainsi que les pièces répondent aux exigences de précision et de qualité.

Contrôles non destructifs (CND)

Les méthodes de contrôle non destructif, telles que la radiographie, l’ultrason et la magnétoscopie, permettent d’inspecter les pièces sans les endommager ou les altérer. Ces méthodes sont utilisées pour détecter les défauts internes et les anomalies, tels que les fissures, les porosités et les inclusions, qui pourraient affecter la performance et la durabilité des pièces. Les CND sont particulièrement utiles pour les composants critiques ou les pièces soumises à des contraintes élevées.

IV. Maintenance et calibration des machines CNC

Calibration des machines-outils

La calibration des machines-outils CNC est essentielle pour assurer une précision constante tout au long du processus de production. Les outils de calibration, tels que les sphères de référence, les barres de calibration et les lasers d’alignement, sont utilisés pour vérifier l’exactitude et l’alignement des axes de la machine, garantissant ainsi que les erreurs de positionnement sont minimisées.

Maintenance préventive

La maintenance préventive des machines CNC permet de garantir leur bon fonctionnement et leur précision. Les procédures de maintenance comprennent la vérification et l’ajustement des systèmes mécaniques et électriques, le nettoyage et la lubrification des composants, ainsi que la vérification de l’état des outils de coupe. La maintenance préventive réduit les risques de défaillance et d’erreur, assurant ainsi une production de haute qualité et une précision constante.

V. Formation et compétences des opérateurs

Formation aux techniques de mesure et de contrôle

La formation des opérateurs aux techniques de mesure et de contrôle est essentielle pour garantir la précision de l’usinage CNC. Les opérateurs doivent être compétents dans l’utilisation des instruments de mesure dimensionnelle, des MMT et des systèmes de vision industrielle, ainsi que dans l’interprétation des résultats pour ajuster les paramètres d’usinage et corriger les erreurs.

Connaissance des normes de qualité et des spécifications

Les opérateurs doivent également être familiarisés avec les normes de qualité et les spécifications applicables aux pièces qu’ils usinent. Cette connaissance leur permet de comprendre les exigences de précision et de qualité, et d’appliquer les techniques de mesure et de contrôle appropriées pour garantir la conformité des pièces.

L’amélioration de la précision de l’usinage CNC grâce à des outils de mesure et de contrôle est essentielle pour garantir la qualité et la fiabilité des pièces produites. En mesurant les pièces avant l’usinage, en contrôlant les dimensions et la géométrie en cours de production, et en inspectant les pièces finies, il est possible de minimiser les erreurs et de garantir la conformité aux spécifications. De plus, la maintenance et la calibration des machines CNC, ainsi que la formation et les compétences des opérateurs, contribuent à assurer une production de haute qualité et une précision constante.