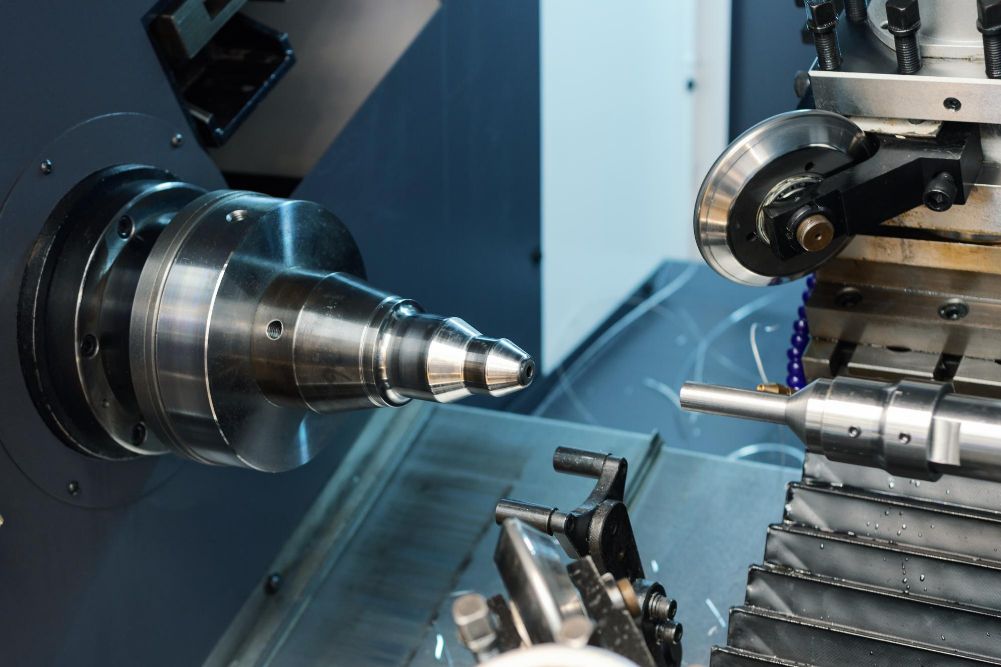

L’usinage CNC (Commande Numérique par Calculateur) est un processus de fabrication automatisé qui utilise des machines-outils pour produire des pièces de haute précision et de qualité. Les machines-outils CNC sont classées en fonction du nombre d’axes de mouvement qu’elles offrent. Dans cet article, nous explorerons les différences entre l’usinage CNC 3 axes, 4 axes et 5 axes et comment ces différentes configurations d’axes affectent les capacités de production.

I. Usinage CNC 3 axes

Description

L’usinage CNC 3 axes est le type le plus courant et le plus simple d’usinage CNC. Il utilise trois axes de mouvement linéaire (X, Y et Z) pour contrôler la position de l’outil de coupe par rapport à la pièce. Les machines CNC 3 axes sont idéales pour l’usinage de pièces présentant des géométries simples et des surfaces planes.

Avantages

Coût: Les machines CNC 3 axes ont généralement un coût d’investissement inférieur par rapport aux machines CNC 4 axes ou 5 axes.

Facilité d’utilisation: La programmation et le fonctionnement des machines CNC 3 axes sont généralement plus simples et plus faciles à apprendre que ceux des machines à plus d’axes.

Maintenance: Les machines CNC 3 axes ont moins de composants mécaniques complexes, ce qui peut entraîner des coûts de maintenance réduits et une meilleure fiabilité.

II. Usinage CNC 4 axes

Description

L’usinage CNC 4 axes ajoute un quatrième axe de rotation (A) à la configuration standard 3 axes. Cela permet à l’outil de coupe de se déplacer autour de la pièce sur un axe rotatif, en plus des trois axes linéaires. Cette capacité de rotation offre une plus grande flexibilité pour l’usinage de pièces complexes ou de formes irrégulières.

Avantages

Géométries complexes: Les machines CNC 4 axes sont capables d’usiner des pièces avec des géométries plus complexes et des formes irrégulières que les machines CNC 3 axes.

Temps de production: L’ajout d’un axe rotatif permet de réduire le temps de production en minimisant les changements de position de la pièce et les changements d’outils.

Finition de surface: Les machines CNC 4 axes peuvent offrir une meilleure qualité de finition de surface, car elles permettent un meilleur contrôle de l’outil de coupe par rapport à la pièce.

III. Usinage CNC 5 axes

Description

L’usinage CNC 5 axes ajoute deux axes de rotation (A et B ou C) aux trois axes linéaires standard. Cette configuration permet à l’outil de coupe de se déplacer autour de la pièce sur deux axes rotatifs, offrant une flexibilité et une capacité d’usinage encore plus grandes. Les machines CNC 5 axes sont souvent utilisées pour l’usinage de pièces très complexes, telles que les pièces aéronautiques ou les moules d’injection.

Avantages

Géométries très complexes Géométries très complexes: Les machines CNC 5 axes sont capables d’usiner des pièces présentant des géométries extrêmement complexes et des formes très irrégulières, qui seraient impossibles ou très difficiles à réaliser avec des machines CNC 3 axes ou 4 axes.

Temps de production: Comme pour les machines CNC 4 axes, l’ajout de deux axes rotatifs permet de réduire le temps de production en minimisant les changements de position de la pièce et les changements d’outils.

Finition de surface: Les machines CNC 5 axes peuvent offrir une excellente qualité de finition de surface, car elles permettent un contrôle encore plus précis de l’outil de coupe par rapport à la pièce.

Flexibilité: Les machines CNC 5 axes offrent une grande flexibilité, car elles peuvent être utilisées pour l’usinage de pièces avec une variété de géométries et de formes, sans nécessiter d’équipement ou de fixations supplémentaires.

IV. Choisir entre l’usinage CNC 3 axes, 4 axes et 5 axes

Le choix entre l’usinage CNC 3 axes, 4 axes et 5 axes dépend des besoins spécifiques de l’entreprise et des exigences des pièces à usiner. Voici quelques facteurs à prendre en compte lors de la sélection de la configuration d’axes appropriée:

Complexité de la pièce: Si la pièce à usiner présente des géométries simples et des surfaces planes, une machine CNC 3 axes peut être suffisante. Pour des pièces plus complexes ou des formes irrégulières, les machines CNC 4 axes ou 5 axes offrent une plus grande flexibilité et capacité d’usinage.

Temps de production: Les machines CNC 4 axes et 5 axes peuvent réduire le temps de production en minimisant les changements de position de la pièce et les changements d’outils. Si la réduction du temps de production est une priorité, il peut être avantageux d’investir dans une machine à plus d’axes.

Coût: Les machines CNC 3 axes ont généralement un coût d’investissement inférieur par rapport aux machines CNC 4 axes ou 5 axes. Cependant, l’investissement dans une machine à plus d’axes peut être justifié si les avantages en termes de capacité d’usinage et de temps de production l’emportent sur les coûts initiaux.

Formation et compétences: La programmation et le fonctionnement des machines CNC 4 axes et 5 axes sont généralement plus complexes que ceux des machines CNC 3 axes. Les entreprises doivent évaluer si elles disposent des compétences nécessaires pour exploiter efficacement ces machines plus avancées.

L’usinage CNC 3 axes, 4 axes et 5 axes offre des niveaux de capacité et de flexibilité différents, adaptés à diverses exigences de production. En comprenant les différences entre ces configurations d’axes et en évaluant les besoins spécifiques de l’entreprise, il est possible de choisir la solution d’usinage CNC la plus adaptée pour maximiser la qualité, l’efficacité et la rentabilité de la production.