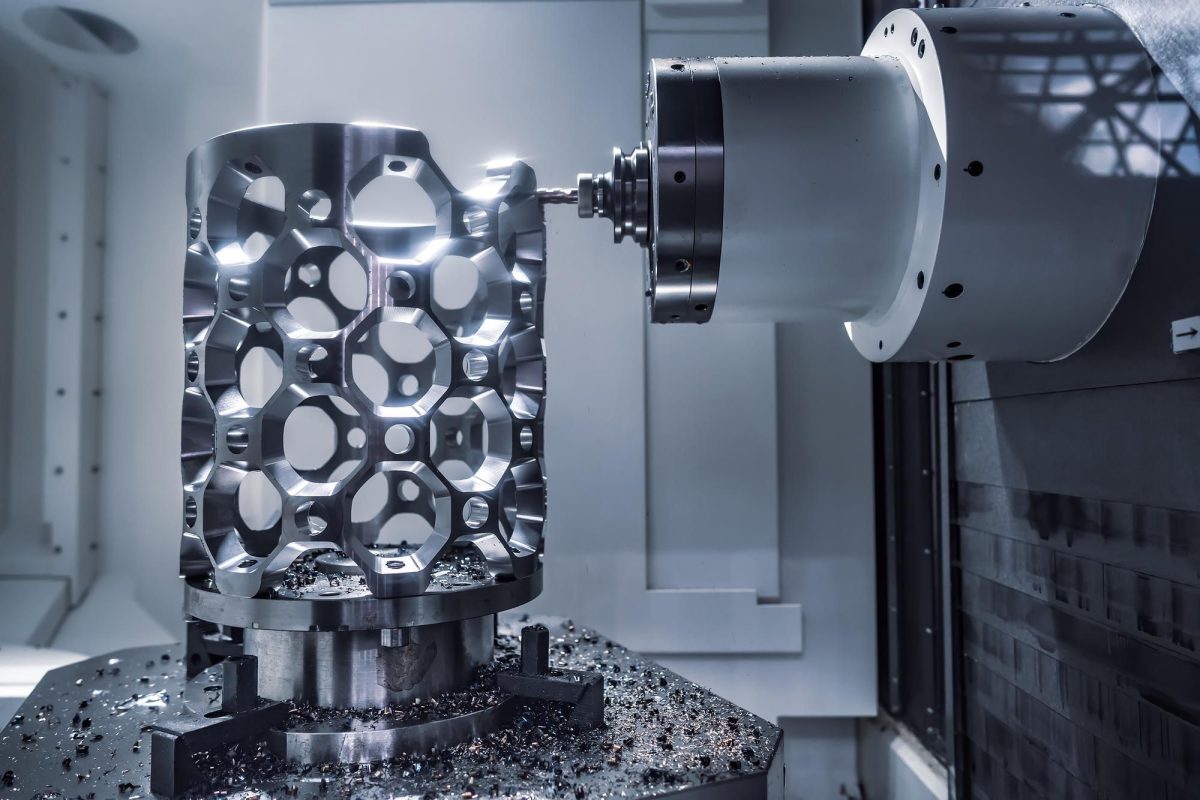

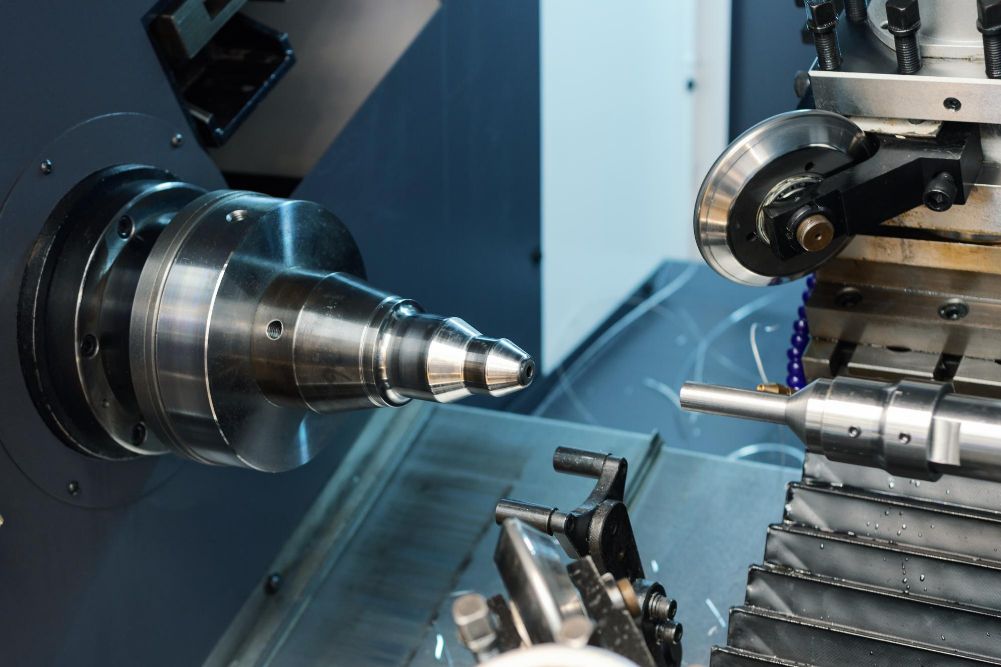

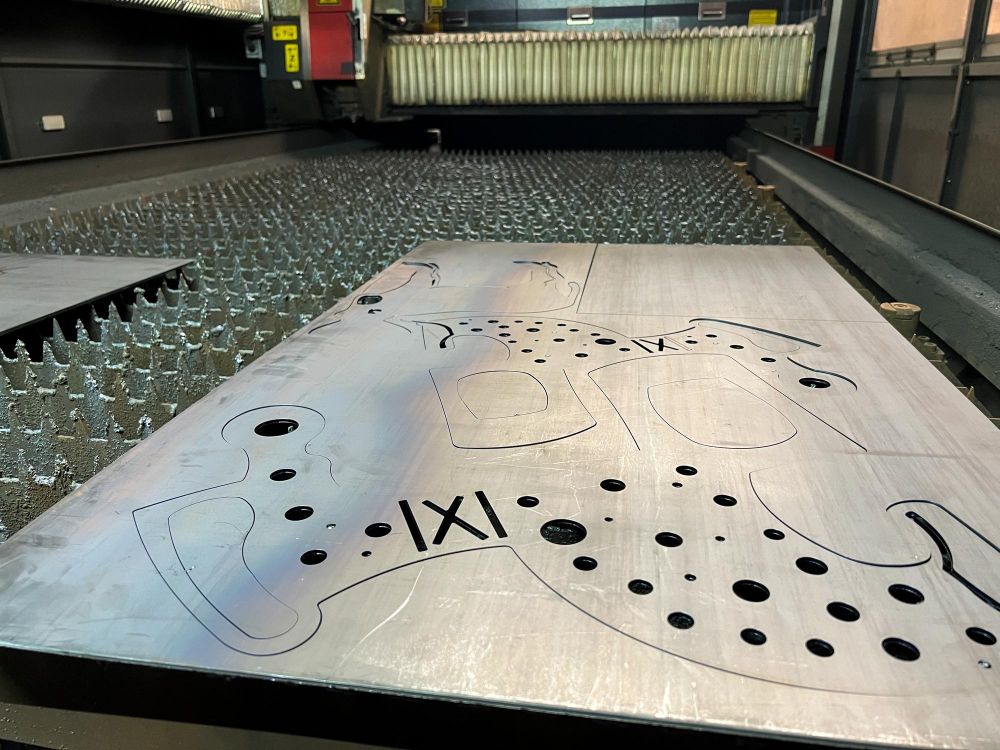

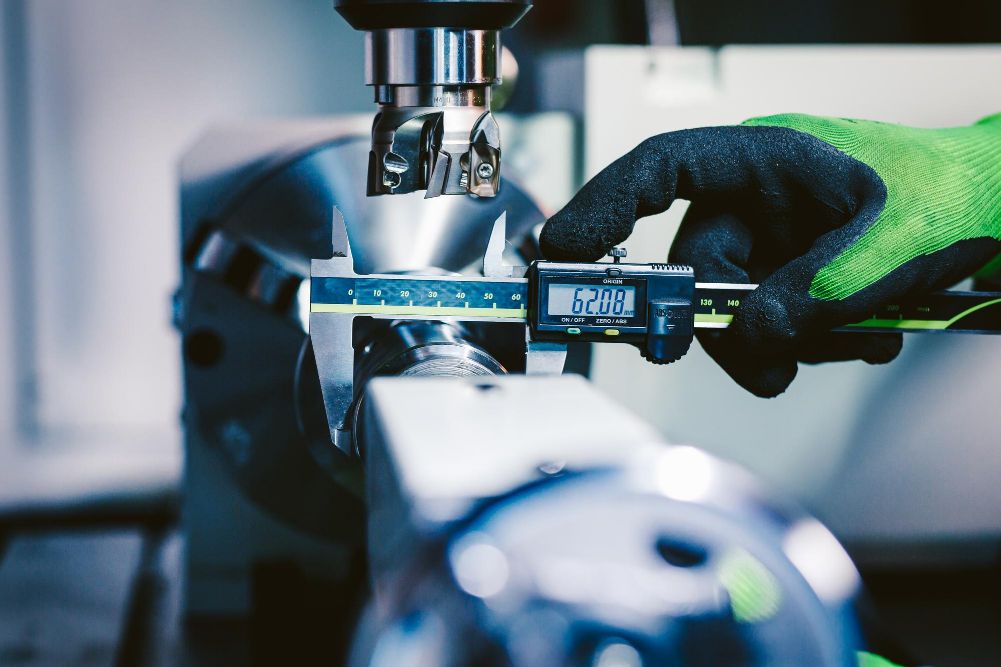

L’usinage à commande numérique par ordinateur (CNC) est une méthode de production qui permet de fabriquer des pièces mécaniques avec une grande précision et une grande rapidité. Les machines-outils pilotées par ordinateur sont utilisées pour effectuer des tâches précises et répétitives en suivant des instructions numériques. L’usinage CNC peut être utilisé pour travailler une grande variété de matériaux, chacun ayant ses propres caractéristiques et applications. Dans cet article, nous explorerons les différents types de matériaux couramment utilisés dans l’usinage CNC et leurs propriétés.

Métaux

Les métaux sont souvent utilisés dans l’usinage CNC en raison de leur résistance et de leur durabilité. Parmi les métaux couramment usinés, on trouve :

a. Acier : L’acier est un alliage de fer et de carbone, connu pour sa résistance et sa durabilité. Il existe différents types d’acier, tels que l’acier au carbone, l’acier inoxydable et l’acier allié, chacun ayant des propriétés spécifiques. L’acier est largement utilisé dans l’industrie automobile, la construction et la fabrication de machines.

b. Aluminium : L’aluminium est un métal léger, résistant à la corrosion et facile à usiner. Il est souvent utilisé dans l’aérospatiale, l’automobile et l’électronique en raison de son faible poids et de sa bonne conductivité thermique et électrique.

c. Cuivre : Le cuivre est un métal ductile, résistant à la corrosion et possédant une excellente conductivité thermique et électrique. Il est souvent utilisé dans l’électronique, les connecteurs électriques et la plomberie.

d. Laiton : Le laiton est un alliage de cuivre et de zinc, offrant une bonne résistance à la corrosion et une excellente usinabilité. Il est couramment utilisé dans la fabrication de composants électroniques, la décoration et les instruments de musique.

e. Titane : Le titane est un métal léger, résistant à la corrosion et possédant une résistance mécanique élevée. Il est souvent utilisé dans l’aérospatiale, l’industrie médicale et la fabrication de produits de sport en raison de sa résistance et de sa légèreté.

Plastiques

Les plastiques sont de plus en plus utilisés dans l’usinage CNC en raison de leur faible coût, de leur légèreté et de leur résistance à la corrosion. Parmi les plastiques couramment usinés, on trouve :

a. Acrylonitrile butadiène styrène (ABS) : L’ABS est un plastique thermoplastique résistant aux chocs et facile à usiner. Il est souvent utilisé dans la fabrication de pièces automobiles, de boîtiers électroniques et de jouets.

b. Polyéthylène (PE) : Le polyéthylène est un plastique léger, résistant aux chocs et possédant une excellente résistance chimique. Il est couramment utilisé dans l’emballage, les réservoirs et les t

uyaux.

c. Polypropylène (PP) : Le polypropylène est un plastique thermoplastique résistant à la chaleur et aux produits chimiques. Il est souvent utilisé dans l’industrie alimentaire, les emballages et les composants automobiles.

d. Polytéréphtalate d’éthylène (PET) : Le PET est un plastique léger, résistant et transparent. Il est couramment utilisé dans les bouteilles, les emballages alimentaires et les films plastiques.

e. Polyméthacrylate de méthyle (PMMA) : Le PMMA, également connu sous le nom de Plexiglas ou acrylique, est un plastique transparent, résistant aux UV et facile à usiner. Il est souvent utilisé dans les vitrages, les enseignes lumineuses et les objets de décoration.

- Composites

Les composites sont des matériaux constitués de deux ou plusieurs éléments différents, généralement un renfort (fibre) et une matrice (résine). Ils sont utilisés dans l’usinage CNC pour leurs propriétés mécaniques spécifiques et leur faible poids. Parmi les composites couramment usinés, on trouve :

a. Fibre de carbone : La fibre de carbone est un composite léger et résistant, composé de fibres de carbone et d’une matrice de résine époxy. Il est souvent utilisé dans l’aérospatiale, l’automobile et les équipements sportifs en raison de sa résistance et de sa légèreté.

b. Fibre de verre : La fibre de verre est un composite constitué de fibres de verre et d’une matrice de résine. Il est résistant, léger et résistant à la corrosion, ce qui le rend approprié pour une variété d’applications, notamment les structures de bateaux, les carrosseries de véhicules et les réservoirs.

Céramiques

Les céramiques sont des matériaux inorganiques et non métalliques qui présentent une résistance élevée à la chaleur, à l’usure et à la corrosion. Elles sont souvent utilisées dans l’usinage CNC pour des applications spécifiques où la résistance aux températures élevées et l’isolation électrique sont requises. Parmi les céramiques couramment usinées, on trouve :

a. Oxyde d’aluminium (Al2O3) : L’oxyde d’aluminium est une céramique dure et résistante à l’usure, souvent utilisée dans les applications électroniques, les isolants thermiques et les composants mécaniques.

b. Nitrure de silicium (Si3N4) : Le nitrure de silicium est une céramique légère et résistante à la chaleur, souvent utilisée dans les roulements à billes, les outils de coupe et les applications aérospatiales.

L’usinage CNC est capable de travailler avec une grande variété de matériaux, allant des métaux aux plastiques, en passant par les composites et les céramiques. Chaque matériau possède ses propres propriétés et applications, ce qui rend l’usinage CNC extrêmement polyvalent et adapté à de nombreux secteurs industriels