L’industrie automobile est l’un des secteurs les plus importants et les plus compétitifs du marché mondial. L’usinage CNC (Commande Numérique par Ordinateur) est devenu un élément essentiel de la fabrication automobile, permettant la production rapide et précise de composants et de pièces pour les véhicules modernes. Dans cet article, nous explorerons les différentes applications de l’usinage CNC dans l’industrie automobile et comment cette technologie contribue à la fabrication de véhicules plus sûrs, plus performants et plus respectueux de l’environnement.

I. Production de composants moteur

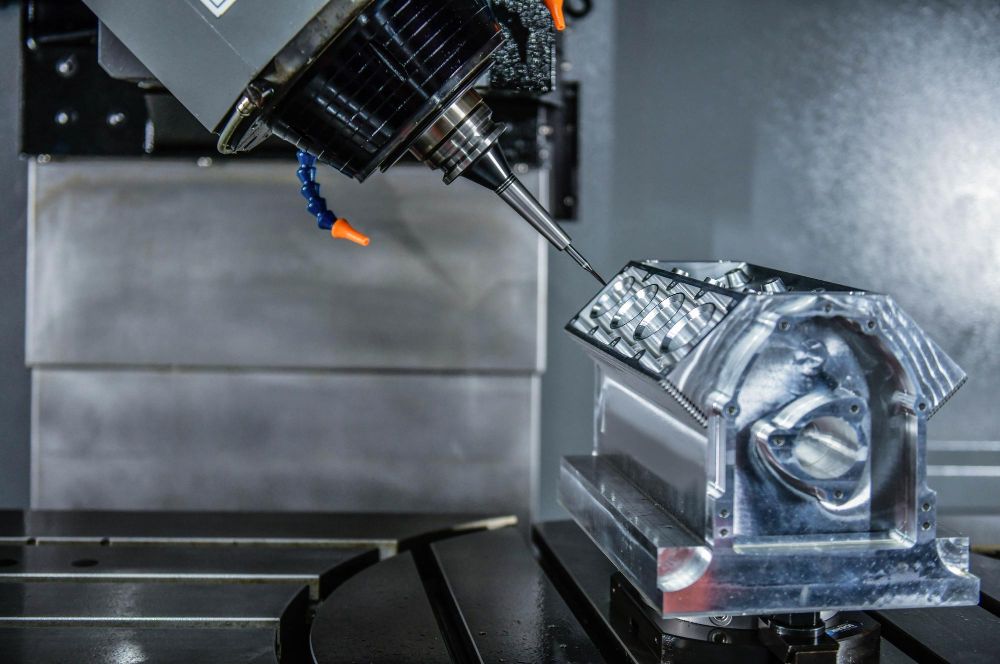

Blocs moteur et culasses

L’usinage CNC est largement utilisé pour la production de blocs moteur et de culasses, qui sont des composants essentiels des moteurs à combustion interne. La précision et la rapidité de l’usinage CNC permettent de fabriquer des pièces avec des tolérances très serrées, ce qui améliore l’efficacité et la durabilité du moteur.

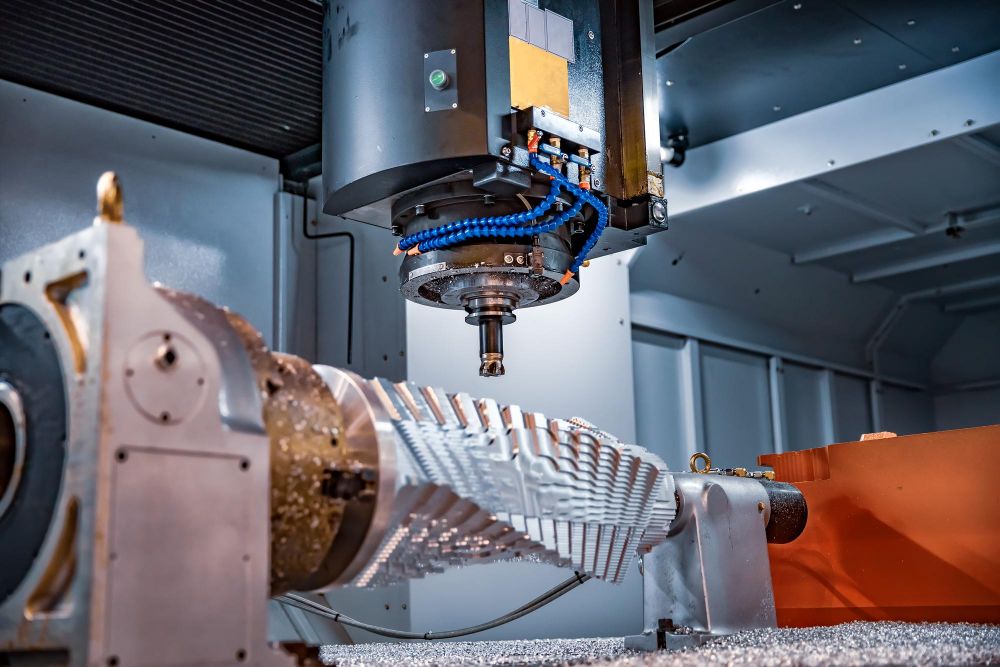

Bielles et vilebrequins

Les bielles et les vilebrequins sont des composants clés du système de transmission d’un moteur. L’usinage CNC permet de produire des bielles et des vilebrequins avec une grande précision, garantissant une performance optimale et une longévité accrue.

II. Fabrication de pièces de suspension et de direction

Bras de suspension et porte-fusées

Les bras de suspension et les porte-fusées sont des composants essentiels du système de suspension d’un véhicule. L’usinage CNC permet de fabriquer ces pièces avec une grande précision, garantissant une suspension optimale et une meilleure tenue de route.

Crémaillères de direction et pignons

Les crémaillères de direction et les pignons sont des éléments clés du système de direction d’un véhicule. L’usinage CNC est utilisé pour fabriquer ces composants avec une grande précision, garantissant une direction plus précise et réactive.

III. Production de pièces pour systèmes de freinage

Étriers de frein et disques

Les étriers de frein et les disques sont des composants essentiels du système de freinage d’un véhicule. L’usinage CNC permet de produire ces pièces avec une grande précision, garantissant une performance de freinage optimale et une durée de vie prolongée.

Maîtres-cylindres et servofreins

Les maîtres-cylindres et les servofreins sont des éléments clés du système de freinage d’un véhicule. L’usinage CNC permet de fabriquer ces composants avec une grande précision, garantissant une performance de freinage fiable et constante.

IV. Fabrication de pièces pour la transmission et le système d’échappement

Boîtes de vitesses et différentiels

Les boîtes de vitesses et les différentiels sont des composants essentiels du système de transmission d’un véhicule. L’usinage CNC permet de produire ces pièces avec une grande précision, garantissant une transmission fluide et efficace.

Collecteurs d’échappement et catalyseurs

Les collecteurs d’échappement et les catalyseurs sont des éléments clés du système d’échappement d’un véhicule. L’usinage CNC est utilisé pour fabriquer ces composants avec une grande précision, garantissant une performance optimale du système d’échappement et une réduction des émissions polluantes.

V. Production de pièces pour systèmes électriques et électroniques

Boîtiers de contrôle électronique et supports de capteurs

Les boîtiers de contrôle électronique et les supports de capteurs sont des éléments importants des systèmes électriques et électroniques d’un véhicule. L’usinage CNC permet de produire ces pièces avec une grande précision, garantissant une intégration optimale et une performance fiable de ces systèmes.

Connecteurs et boîtiers de batteries pour véhicules électriques

L’usinage CNC est également utilisé pour fabriquer des connecteurs et des boîtiers de batteries pour les véhicules électriques. Ces composants doivent être fabriqués avec une grande précision pour assurer une connexion sûre et efficace des systèmes électriques du véhicule.

VI. Personnalisation et production de pièces de rechange

Pièces de personnalisation

L’usinage CNC permet également la production de pièces personnalisées pour les amateurs d’automobile qui souhaitent personnaliser leur véhicule. Cela inclut des éléments tels que les volants, les leviers de vitesses, les jantes et autres pièces esthétiques ou fonctionnelles.

Pièces de rechange

L’usinage CNC est également essentiel pour la production de pièces de rechange de haute qualité pour les véhicules. Grâce à cette technologie, les fabricants peuvent produire rapidement et précisément des pièces de rechange pour répondre à la demande du marché.

L’usinage CNC est devenu un élément incontournable de l’industrie automobile, permettant la production rapide et précise de composants et de pièces pour les véhicules modernes. Du moteur aux systèmes de suspension, de freinage et d’échappement, en passant par les pièces électriques et électroniques, l’usinage CNC contribue à améliorer la qualité, la performance et la durabilité des véhicules. De plus, cette technologie facilite la personnalisation et la production de pièces de rechange, offrant aux consommateurs et aux professionnels de l’automobile une gamme étendue de possibilités pour optimiser et entretenir leurs véhicules.