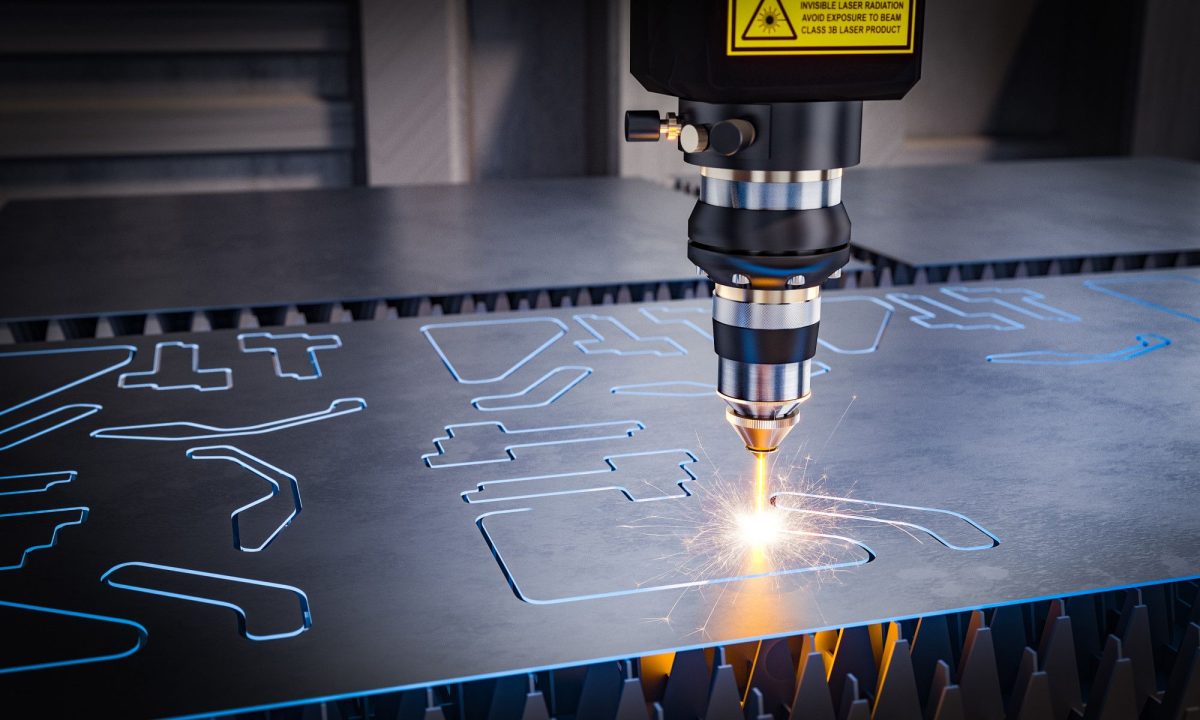

L’usinage CNC (Computer Numerical Control) est une méthode de production avancée qui a révolutionné l’industrie manufacturière. Cette technologie permet de réaliser des pièces de haute précision en utilisant des machines-outils pilotées par ordinateur. Dans cet article, nous explorerons les bases de l’usinage CNC, comment il fonctionne, et les différentes applications industrielles de cette technologie.

I. Qu’est-ce que l’usinage CNC?

L’usinage CNC est un processus automatisé qui utilise des machines-outils commandées par ordinateur pour façonner des matériaux en pièces finies. Il s’agit d’une évolution des machines-outils traditionnelles, comme les tours et les fraiseuses, qui étaient autrefois actionnées manuellement par des opérateurs. Grâce à l’automatisation, l’usinage CNC offre une précision et une répétabilité accrues, ainsi qu’une productivité améliorée.

II. Comment fonctionne l’usinage CNC?

Conception assistée par ordinateur (CAO) et fabrication assistée par ordinateur (FAO)

Le processus d’usinage CNC commence généralement par la conception d’une pièce à l’aide d’un logiciel de CAO (conception assistée par ordinateur). Une fois que la pièce est conçue, les informations sont transférées à un logiciel de FAO (fabrication assistée par ordinateur), qui génère les instructions nécessaires pour la machine-outil CNC.

Code G et code M

Les instructions générées par le logiciel de FAO sont écrites dans un langage appelé « code G » et « code M ». Le code G contrôle les mouvements et les positions de la machine-outil, tandis que le code M gère les fonctions auxiliaires, telles que l’activation et la désactivation des broches et des fluides de coupe.

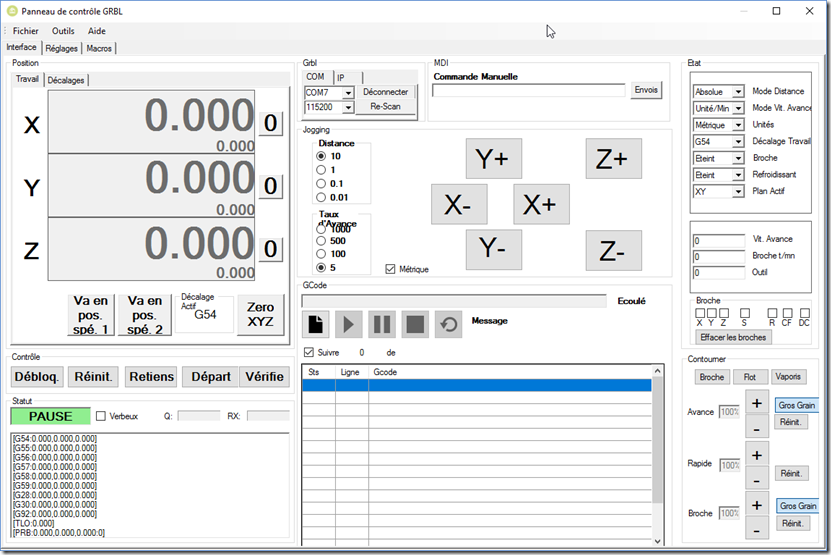

Commande numérique

Les instructions en code G et code M sont ensuite transmises à la machine-outil CNC via une interface de commande numérique. La commande numérique interprète les instructions et envoie des signaux électriques aux moteurs et aux actionneurs de la machine pour effectuer les mouvements et les opérations spécifiées.

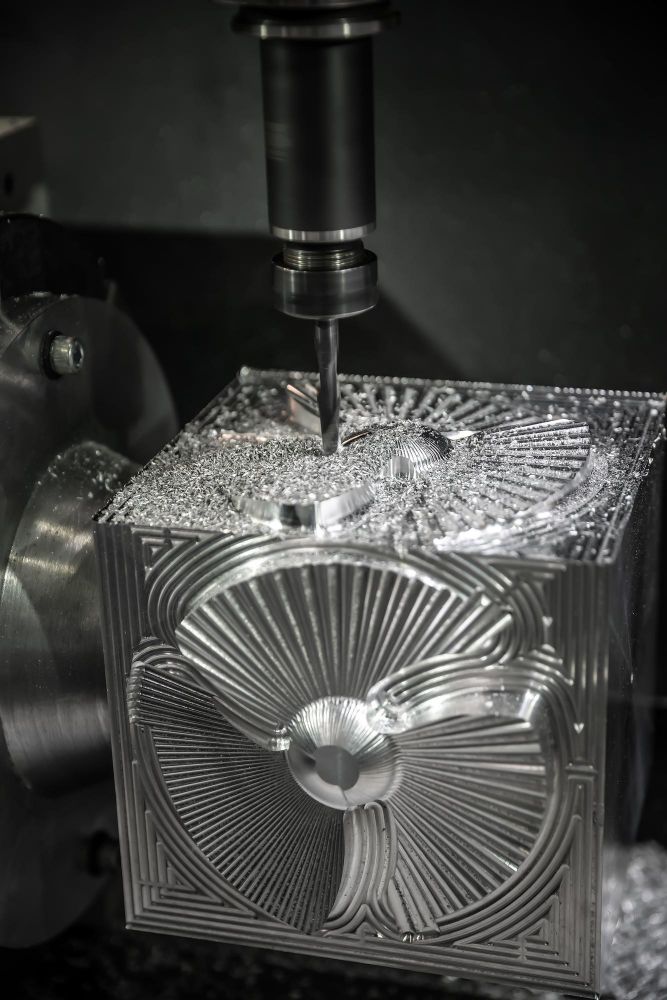

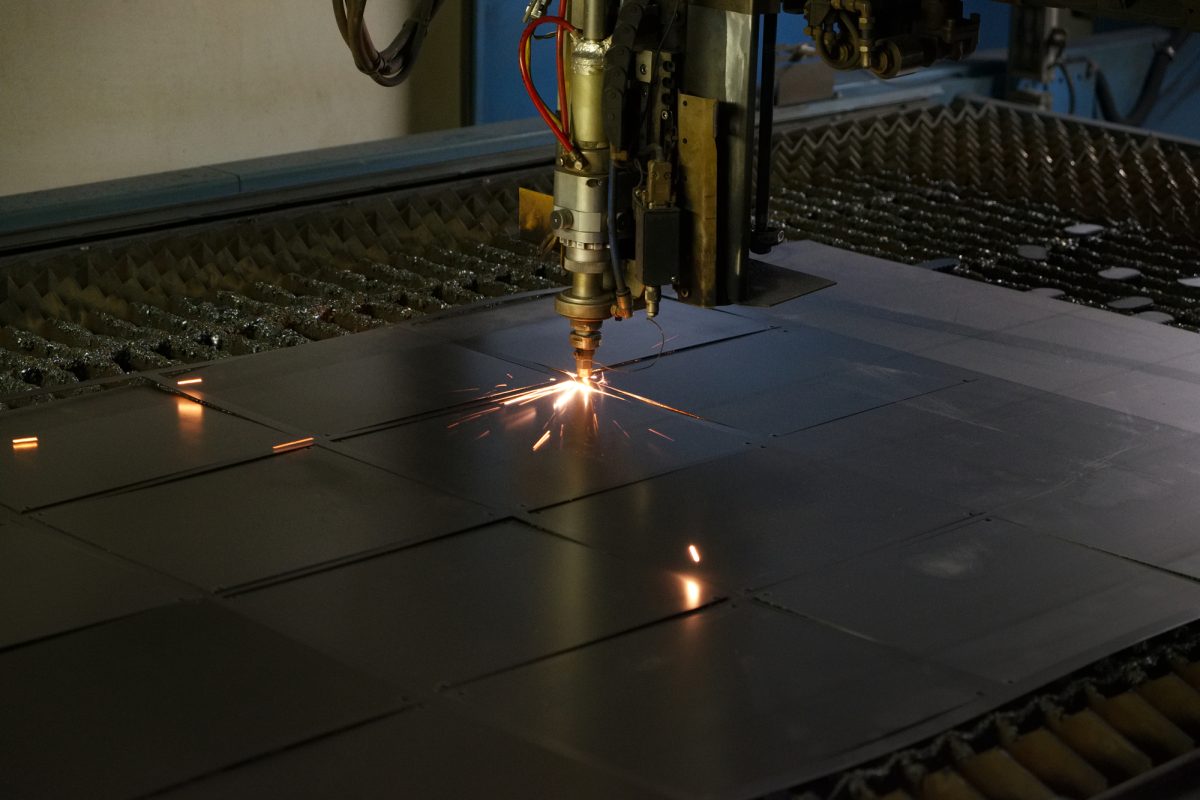

Usinage de la pièce

La machine-outil CNC utilise des outils de coupe spécifiques pour enlever progressivement le matériau de la pièce brute, en fonction des instructions du code G et du code M. Le processus d’usinage se poursuit jusqu’à ce que la pièce finie soit obtenue avec la précision et les tolérances requises.

III. Applications industrielles de l’usinage CNC

Aéronautique

L’industrie aéronautique a des exigences strictes en matière de précision et de tolérance pour les pièces utilisées dans les avions et les hélicoptères. L’usinage CNC est largement utilisé pour fabriquer des composants tels que des turbines, des aubes de compresseur, des engrenages et des structures d’ailes.

Automobile

L’usinage CNC est essentiel pour la production de pièces automobiles de haute qualité, telles que les blocs moteurs, les culasses, les pistons et les arbres à cames. Grâce à sa précision et à sa répétabilité, l’usinage CNC permet de réduire les délais de fabrication et d’augmenter la fiabilité des véhicules.

Médical

Le secteur médical bénéficie également de l’usinage CNC pour la fabrication de dispositifs médicaux et d’implants. La précision et la qualité offertes par cette technologie sont cruciales pour les composants médicaux, tels que les prothèses, les instruments chirurgicaux et les implants dentaires.

Électronique

L’industrie électronique utilise l’usinage CNC pour produire des boîtiers, des dissipateurs thermiques et d’autres composants qui nécessitent une précision et une qualité élevées. Cette technologie permet également de fabriquer des pièces de petite taille et de grande complexité, comme les circuits imprimés.

Énergie

Dans le secteur de l’énergie, l’usinage CNC est utilisé pour la fabrication de composants pour les turbines à gaz, les éoliennes et les panneaux solaires. La précision et la qualité de l’usinage sont essentielles pour assurer la fiabilité et l’efficacité de ces systèmes énergétiques.

Moule et matrice

L’usinage CNC est également utilisé pour la fabrication de moules et de matrices, qui sont des outils essentiels pour la production en série de pièces en plastique et en métal. Les moules et les matrices doivent être fabriqués avec une grande précision pour garantir la qualité et la conformité des pièces produites.

IV. Avantages de l’usinage CNC

Précision et répétabilité

L’usinage CNC offre une précision et une répétabilité exceptionnelles, ce qui permet de produire des pièces conformes aux spécifications et aux tolérances requises.

Flexibilité

Les machines-outils CNC peuvent être rapidement reprogrammées pour produire de nouveaux types de pièces, ce qui offre une grande flexibilité pour les fabricants et les ateliers d’usinage.

Réduction des délais de production

L’automatisation de l’usinage CNC permet de réduire les délais de production et d’améliorer la productivité en éliminant les erreurs humaines et en travaillant à des vitesses plus élevées.

Capacité à produire des pièces complexes

L’usinage CNC permet de produire des pièces de grande complexité et de petite taille, qui seraient difficiles, voire impossibles, à fabriquer avec des méthodes d’usinage traditionnelles.

L’usinage CNC a révolutionné l’industrie manufacturière en offrant des avantages significatifs en termes de précision, de répétabilité, de flexibilité et de réduction des délais de production. Les applications industrielles de l’usinage CNC sont vastes, allant de l’aéronautique et de l’automobile à l’électronique, la médecine et l’énergie. En comprenant comment fonctionne l’usinage CNC